Überwachung hydraulischer Systeme

Nicht rotierende Anlagenteile erhalten selten die notwendige Routineüberwachung. Beugen Sie ungeplanten Ausfallzeiten durch nicht überwachte Systemteile vor.

Hydraulische Systeme in Industrieanlagen

Eine Pumpe, die normalerweise von einem Elektromotor angetrieben wird, bewegt Hydraulikflüssigkeit durch ein System. Das System besteht in der Regel aus einem Behälter für die Hydraulikflüssigkeit, Hochdruckleitungen für den Transport der Flüssigkeit, Steuerventilen, die sicherstellen, dass die Flüssigkeit dorthin geleitet wird, wo sie benötigt wird, Überdruckventilen für die Sicherheit und Zylindern zur Erzeugung mechanischer Energie.

Der Pumpe und dem Motor wird viel Aufmerksamkeit gewidmet, während der Rest des Systems bis zum Ausfall betrieben wird. Die Ultraschallprüfung könnte diese nachlässige Herangehensweise ändern, vor allem, wenn man bedenkt, dass sie vielseitig, einfach zu handhaben und für die meisten hydraulischen Defekte geeignet ist.

Was passiert, wenn wir nichts tun?

Es gibt viele Möglichkeiten, die Zuverlässigkeit von Hydrauliksystemen mit Ultraschall zu verbessern. Nur weil sie sich nicht drehen, heißt das nicht, dass sie nicht zu ungeplanten Ausfallzeiten beitragen können. Zuverlässigkeitsteams müssen den Stellenwert von Hydrauliksystemen in ihren Zustandsüberwachungsprogrammen erhöhen. Die heutige Technologie ist einfach und effektiv. Der Ausfall von Hydrauliksystemen, die kritische Prozesse antreiben, ist unentschuldbar.

Was sind die häufigsten Fehlerarten?

Zu den Fehlerarten in Hydrauliksystemen gehören externe Leckagen, interne Leckagen, Bypass und Verstopfungen. Sie werden mit Ultraschall erkannt, weil sie Reibung, Stöße und Turbulenzen erzeugen.

Reibung

- Lager in Motor und Pumpe

- Reibung des Kopfes an der Innenseite des Zylinders

- Reibung der Stange an der Stopfbuchse

Aufprall

- Kavitation auf der Vakuumseite (Einlassseite) der Pumpe

- Kavitation auf der Auslassseite (Druckseite) der Pumpe

- Ausfall von Lagern und Kupplungen

Turbulenzen

- Vorbeiströmende Flüssigkeit an der Kopfdichtung oder dem Abstreifer

- Vorbeiströmen von Flüssigkeit am Ventilkörper eines Absperrventils

- Zerplatzen kleiner Blasen an einem internen Leck.

Externe und interne Lecks

Externe Lecks lassen sich oft durch Sichtprüfung feststellen. Einige externe Lecks, wie z. B. ein geplatzter Schlauch oder ein geplatztes Anschlussstück, sind leicht zu erkennen. Folgen Sie einfach der Spur des ausgelaufenen Öls. Andere sind nicht so offensichtlich. Diese langsam sickernden Lecks schwächen die Systemfunktion allmählich bis zum Ausfall. Es ist ungewöhnlich, dass sie ein brauchbares Ultraschallsignal erzeugen, das die Inspektoren erkennen können. Das Beste, was man sich erhoffen kann, ist, die Ölpfütze bis zu ihrer Quelle zurückzuverfolgen.

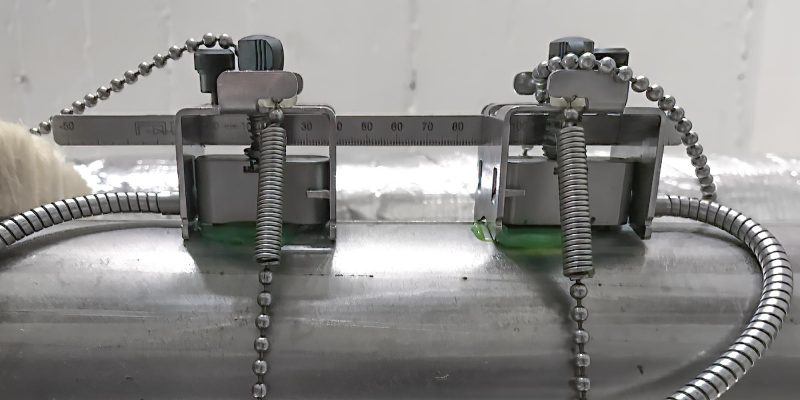

Interne Leckagen sind überraschenderweise mit Ultraschall besser zu erkennen als externe. Im Vergleich zu Druckluft- und Vakuumlecks ist das eigentlich das Gegenteil. Ein internes Leck in einem Hydraulikzylinder geht langsam an der Dichtung des Kolbens vorbei. Die beste Position für die Kontaktsonde ist stromabwärts vom Flüssigkeitsstrom.

Ventile

Ventile spielen in Hydrauliksystemen eine entscheidende Rolle. Ob einfach oder komplex, ihre Aufgabe ist es, den Flüssigkeitsstrom dorthin zu leiten, wo er benötigt wird. Es gibt viele Möglichkeiten für Ultraschall, um Probleme in Hydraulikventilen zu erkennen. Ein Zweiwegeventil steuert den Flüssigkeitsstrom über zwei Wege. Ein Weg ermöglicht eine mechanische Bewegung zum Ausfahren des Zylinders, der andere zieht sich zusammen. Wenn dieses Ventil entweder durchläuft oder blockiert ist, verliert das System seine Funktionsfähigkeit.

Ein Absperrventil unterbricht den Durchfluss der Hydraulikflüssigkeit in eine bestimmte Richtung. Absperrventile werden in der Regel für die Wartung des Systems oder aus Sicherheitsgründen eingesetzt. Sie können auch verwendet werden, um das System vorübergehend zu stoppen, während Zusatzgeräte angeschlossen werden. Ein funktionsfähiger Isolator sollte keinen Durchfluss nach unten haben. Bringen Sie einen Kontaktsensor oberhalb, auf und unterhalb der Durchflussrichtung an. Achten Sie auf Turbulenzen, entweder in Form eines gleichmäßigen Stroms oder von zerplatzenden Blasen auf der stromabwärts gelegenen Seite. Die Unterschiede können gering sein, so dass ein Vergleich der dBµV-Werte an allen drei Positionen aufschlussreich sein sollte.